Nel sistema di trasmissione e distribuzione dell'energia, il trasformatore è l'apparecchiatura principale per la conversione dell'energia. La stabilità e l'affidabilità delle sue prestazioni sono direttamente correlate al funzionamento sicuro dell'intera rete elettrica. Con il progresso della scienza e della tecnologia e l'aumento della domanda industriale, vengono imposti requisiti più severi per la tecnologia di produzione e la selezione dei materiali dei trasformatori. Tra questi, la tecnologia di immersione sotto vuoto, in quanto processo di produzione efficiente e preciso, sta gradualmente diventando la chiave per migliorare le prestazioni globali dei trasformatori.

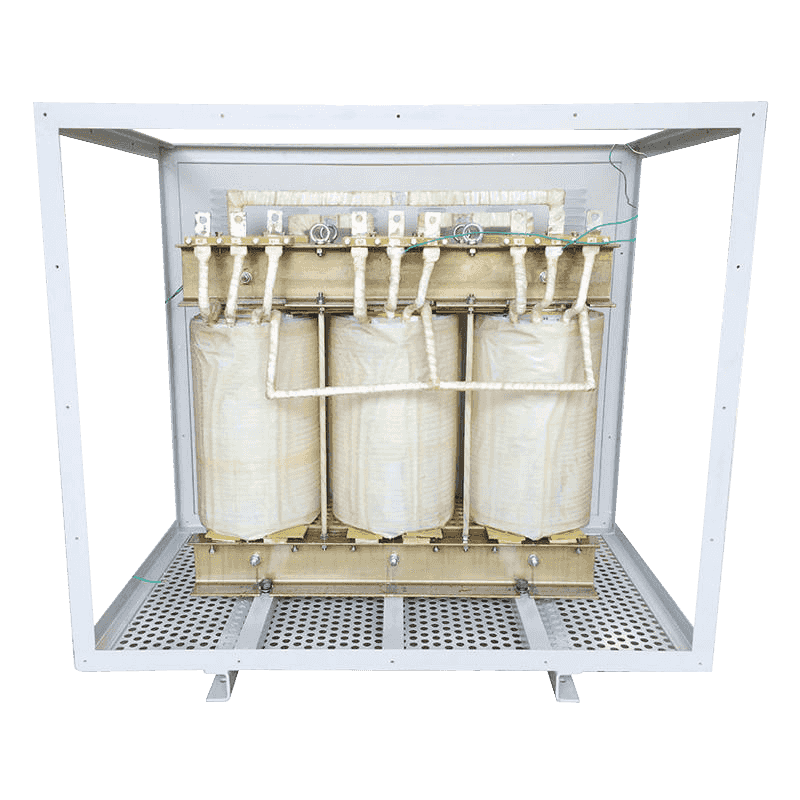

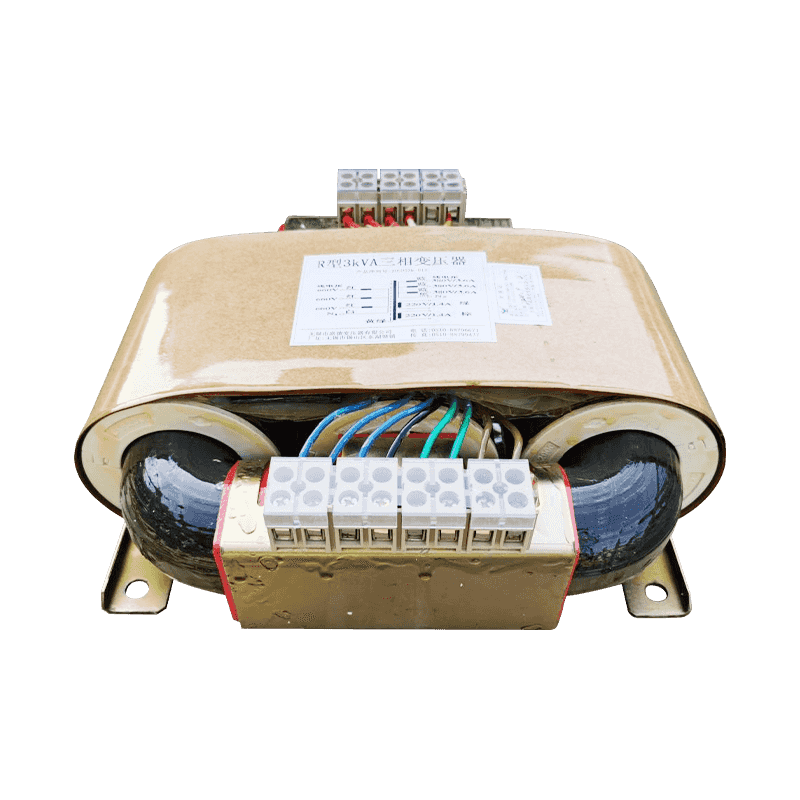

La tecnologia di immersione sotto vuoto, come suggerisce il nome, è un processo per immergere le bobine del trasformatore e altri componenti chiave in un ambiente sotto vuoto. Questa tecnologia sfrutta appieno la capacità dell'ambiente sottovuoto di rimuovere gas e umidità, nonché il miglioramento delle prestazioni di isolamento e della resistenza meccanica del materiale di immersione, fornendo un nuovo modo per migliorare le prestazioni del trasformatore.

Nella fase iniziale dell'immersione nel vuoto, il trasformatore viene prima posto in un serbatoio di immersione altamente sigillato. In questo momento, attraverso l'azione dell'attrezzatura di decompressione, la pressione dell'aria nel serbatoio di immersione viene gradualmente ridotta fino ad uno stato vicino al vuoto. Questo passaggio è fondamentale perché può rimuovere efficacemente aria e umidità dall'interno del trasformatore e dai pori del materiale. Essendo cattivi conduttori, la presenza di aria e umidità ridurrà significativamente le prestazioni di isolamento del trasformatore e accelererà il processo di invecchiamento del materiale isolante.

Una volta completata la decompressione, segue la fase di riempimento di azoto. Essendo un gas inerte, l'azoto ha proprietà chimiche stabili e non è facile reagire con altre sostanze. Durante il processo di verniciatura, il riempimento con azoto può impedire efficacemente il contatto dell'interno del trasformatore con l'ossigeno presente nell'aria durante la verniciatura, evitando il verificarsi di reazioni di ossidazione. Allo stesso tempo, l'azoto può favorire ulteriormente lo scarico dell'aria residua e dell'umidità all'interno del trasformatore, creando condizioni favorevoli per la penetrazione uniforme del materiale verniciante.

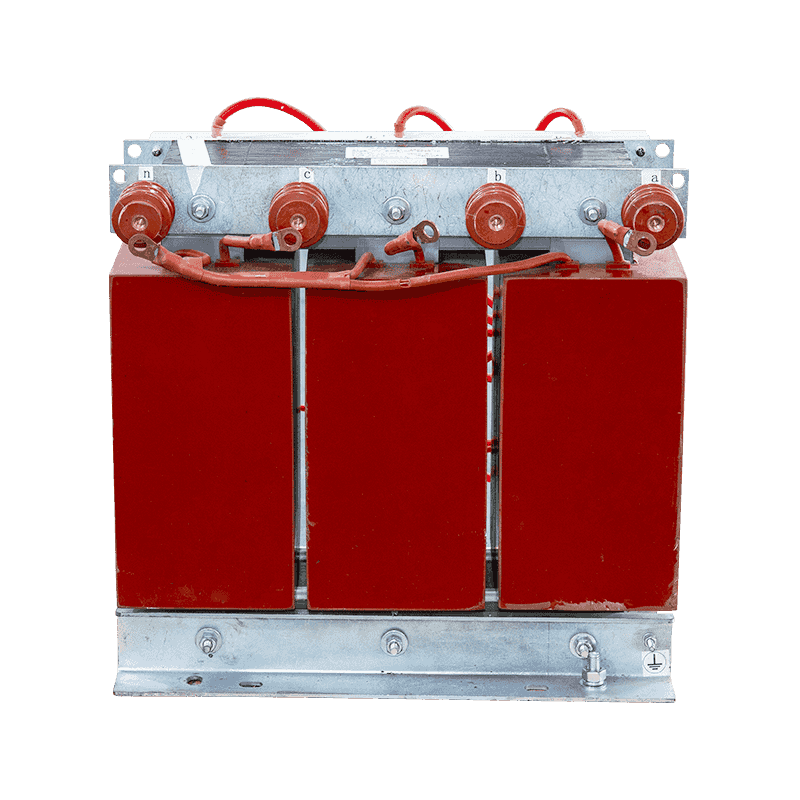

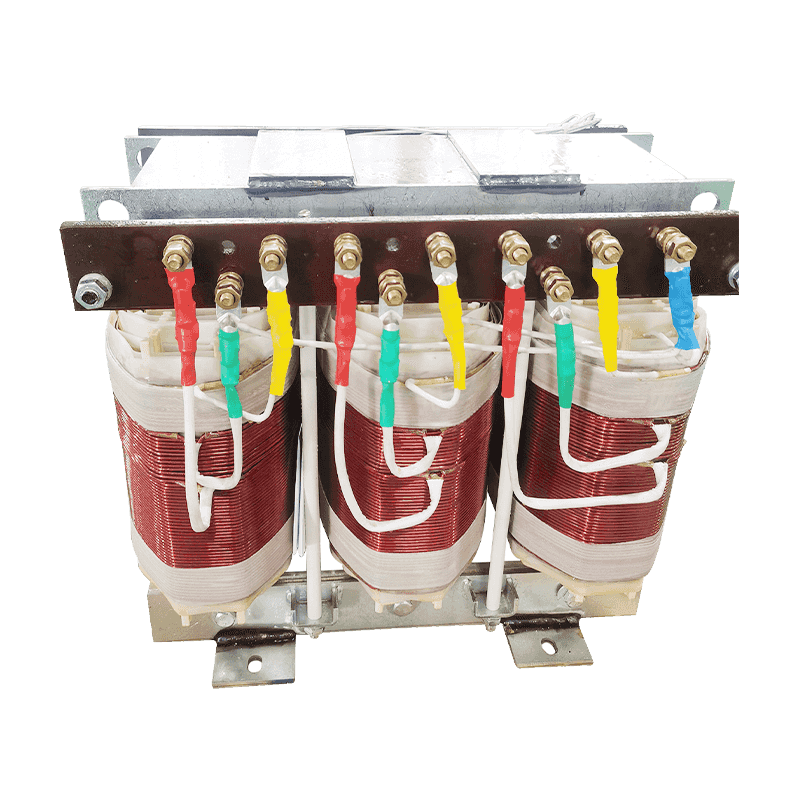

Dopo la decompressione ed il riempimento con azoto, il materiale verniciante viene accuratamente iniettato nella vasca di verniciatura. La scelta dei materiali di verniciatura è fondamentale. Non deve solo avere buone proprietà isolanti, ma anche un'eccellente resistenza al calore, resistenza alla corrosione e una certa resistenza meccanica. I comuni materiali di verniciatura includono resina epossidica, resina poliestere, ecc. Questi materiali sono appositamente formulati per soddisfare i requisiti di utilizzo dei trasformatori in diverse condizioni di lavoro.

Sotto vuoto, il materiale di verniciatura può entrare in contatto più pienamente con varie parti del trasformatore e penetrare in profondità nei minuscoli pori del materiale. Questa penetrazione profonda non solo migliora l'integrità della struttura del trasformatore, ma migliora anche significativamente l'uniformità e la densità dello strato di verniciatura. Lo strato di impregnazione uniformemente distribuito è come una solida "armatura", che fornisce una protezione aggiuntiva al trasformatore, resistendo efficacemente a fattori avversi come umidità e corrosione nell'ambiente esterno.

Con la completa penetrazione e indurimento del materiale impregnante, sulla superficie e all'interno del trasformatore si forma gradualmente un film di vernice tenace ed elastico. Questo film di vernice non solo migliora le prestazioni di isolamento del trasformatore, ma ne aumenta anche significativamente la resistenza meccanica e la resistenza al calore.

Miglioramento delle prestazioni di isolamento: Il film di vernice funge da barriera, isolando efficacemente il contatto diretto tra l'interno del trasformatore e l'ambiente esterno, riducendo il rischio di guasti elettrici. Allo stesso tempo, le elevate prestazioni di isolamento del film di vernice stesso migliorano ulteriormente il livello di isolamento elettrico del trasformatore.

Miglioramento della resistenza meccanica: il film di vernice formato dopo l'indurimento del materiale di impregnazione è strettamente combinato con la struttura interna del trasformatore per formare una struttura di rinforzo integrale. Questa struttura mostra maggiore tenacità e resistenza quando sottoposta a stress meccanico, prolungando efficacemente la durata del trasformatore.

Miglioramento della resistenza al calore: il materiale di impregnazione ha solitamente un'elevata stabilità termica e può mantenere la stabilità delle sue proprietà fisiche e chimiche in ambienti ad alta temperatura. Pertanto, la formazione del film di vernice è di grande importanza per migliorare la stabilità operativa e la sicurezza del trasformatore in ambienti ad alta temperatura.

Con il rapido sviluppo del settore energetico, i requisiti prestazionali dei trasformatori diventano sempre più elevati. La tecnologia di verniciatura sottovuoto è stata ampiamente utilizzata nel campo della produzione di trasformatori di fascia alta grazie ai suoi vantaggi unici. Tuttavia, l’implementazione di questa tecnologia deve affrontare anche una serie di sfide, come il controllo preciso dei parametri di processo, i requisiti di protezione ambientale dei materiali di verniciatura e i costi di investimento nelle attrezzature.

Per superare queste sfide, i ricercatori esplorano costantemente nuovi materiali di verniciatura e metodi di processo per migliorare l'efficienza e la qualità della verniciatura. Allo stesso tempo, anche la ricerca e lo sviluppo di materiali di verniciatura rispettosi dell’ambiente sono diventati uno degli attuali punti caldi della ricerca, con l’obiettivo di ridurre l’inquinamento ambientale nel processo di produzione e ottenere una produzione ecologica.

Essendo un'importante innovazione nel campo della produzione di trasformatori, la tecnologia di verniciatura sotto vuoto fornisce un forte supporto per migliorare le prestazioni del trasformatore. Attraverso fasi come la decompressione, il riempimento di azoto e l'iniezione di materiali di verniciatura, questa tecnologia raggiunge l'ottimizzazione della struttura interna del trasformatore e il miglioramento delle sue prestazioni, fornendo una solida garanzia per il funzionamento stabile del sistema di alimentazione.

Lingua

Lingua

Contattaci