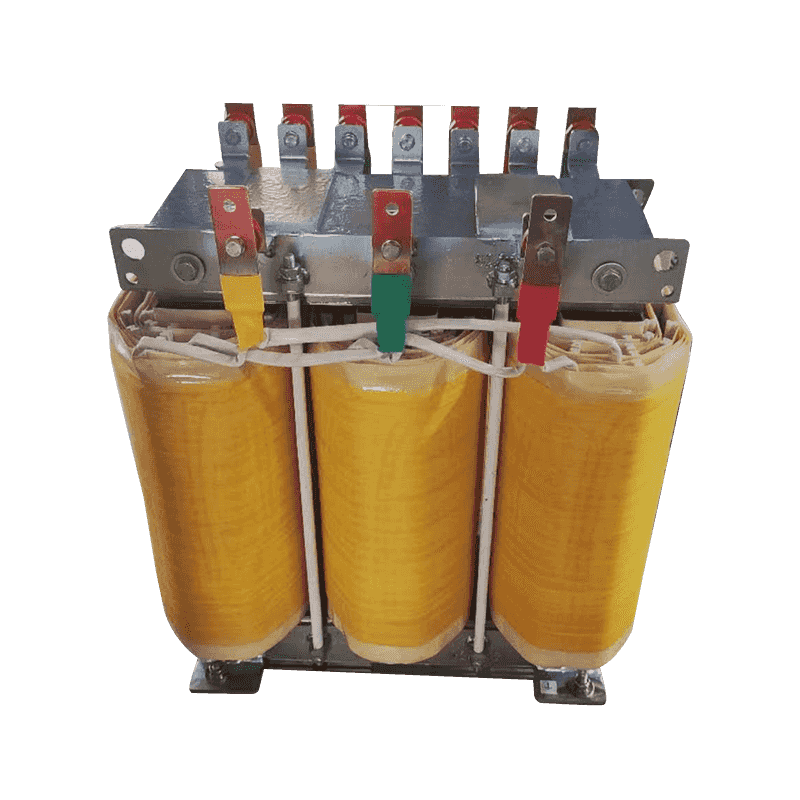

Trasformatore trifase a secco in resina epossidica da 20 KVA

Cat:Trasformatore trifase

Trasformatore trifase a secco in resina epossidica Caratteristiche: 1. Migliora la resistenza dell'isolamento e la resistenza elettrica ...

Vedi i dettagli

La fabbricazione di trasformatori elevatori trifase è un'ingegneria di sistema complessa, che comprende progettazione, selezione dei materiali, lavorazione delle parti, assemblaggio, test e altri aspetti. Tra questi, la lavorazione delle parti è il fondamento della fondazione, che è direttamente correlato alle prestazioni complessive e all'affidabilità del trasformatore. I trasformatori contengono un gran numero di componenti chiave come nuclei di ferro, avvolgimenti e isolanti. La precisione della lavorazione e la stabilità dimensionale di questi componenti sono cruciali per le prestazioni elettriche, le prestazioni termiche e la stabilità operativa a lungo termine del trasformatore.

Le macchine utensili CNC sono una delle attrezzature principali della produzione moderna. Utilizzano programmi per computer per controllare la traiettoria di movimento degli utensili da taglio per ottenere una lavorazione delle parti efficiente e di alta precisione. Nella produzione di trasformatori step-up trifase, le macchine utensili CNC sono ampiamente utilizzate per elaborare forme e strutture complesse come laminazioni del nucleo, staffe di avvolgimento e parti isolanti. Attraverso programmi CNC preimpostati, la macchina utensile può completare automaticamente l'intero processo, dal taglio della materia prima alla modellatura finale, il che non solo migliora la precisione della lavorazione, ma riduce anche significativamente gli errori delle operazioni manuali e garantisce la stabilità dimensionale e la consistenza delle parti.

Il vantaggio delle macchine utensili CNC è la loro elevata flessibilità e adattabilità. Attraverso la programmazione, i parametri di lavorazione possono essere facilmente regolati per adattarsi alle esigenze di lavorazione di parti di diverse forme, dimensioni e materiali. Inoltre, le macchine utensili CNC hanno anche potenti capacità di elaborazione dei dati e possono monitorare vari parametri durante il processo di lavorazione in tempo reale, come forza di taglio, temperatura, ecc., e regolare tempestivamente le strategie di lavorazione per evitare tagli eccessivi o danni alle parti. materiali, migliorando ulteriormente la qualità e l’efficienza della lavorazione.

Nella lavorazione delle parti del trasformatore, la qualità della superficie è altrettanto importante. Essendo un'attrezzatura chiave per la lavorazione delle superfici, le smerigliatrici di precisione utilizzano la rotazione ad alta velocità della mola e un controllo preciso dell'avanzamento per macinare finemente la superficie delle parti per ottenere ruvidità superficiale e precisione geometrica ideali. Per i componenti chiave come i lamierini del nucleo del trasformatore e le staffe degli avvolgimenti, la qualità della superficie influisce direttamente sulle prestazioni elettriche e sull'effetto di dissipazione del calore.

L'applicazione di smerigliatrici di precisione consente alla precisione della lavorazione superficiale delle parti di raggiungere livelli di micron o addirittura nanometri, riducendo efficacemente la rugosità superficiale e riducendo le perdite elettriche e di calore causate da difetti superficiali. Allo stesso tempo, la smerigliatrice di precisione può anche lavorare superfici curve complesse, come la parte di superficie curva della staffa di avvolgimento, migliorando ulteriormente la funzionalità e l'estetica delle parti.

Le macchine da taglio laser utilizzano raggi laser ad alta densità di energia per tagliare i materiali senza contatto. Presentano i vantaggi di un'elevata velocità di taglio, di un'elevata precisione e di una piccola zona interessata dal calore. Nella produzione di trasformatori step-up trifase, le macchine da taglio laser sono ampiamente utilizzate per tagliare materiali a piastre sottili come parti isolanti e dissipatori di calore.

La macchina per il taglio laser utilizza un computer per controllare la traiettoria del movimento del raggio laser e può tagliare con precisione parti di varie forme e dimensioni complesse e i bordi taglienti sono lisci e privi di bave, il che migliora notevolmente la qualità di lavorazione e l'efficienza delle parti . Inoltre, le macchine da taglio laser possono anche realizzare operazioni automatizzate, riducendo l’intervento manuale e migliorando ulteriormente l’efficienza e la sicurezza della produzione.

Con il progresso della scienza e della tecnologia, l'innovazione tecnologica e l'aggiornamento intelligente della lavorazione delle parti del trasformatore step-up trifase sono in costante accelerazione. Da un lato, l’applicazione integrata della tecnologia dei sensori avanzata, degli algoritmi di intelligenza artificiale e della tecnologia Internet of Things consente alle apparecchiature di elaborazione di ottenere un monitoraggio e un controllo più precisi, migliorando l’accuratezza e l’efficienza dell’elaborazione; d'altro canto, la diffusione delle tecnologie digitali e di rete ha consentito che l'intero processo di lavorazione sia più trasparente e tracciabile, il che facilita la gestione della qualità e il miglioramento continuo.

Ad esempio, introducendo sensori intelligenti e sistemi di analisi dei dati, è possibile monitorare in tempo reale diversi parametri durante il processo di lavorazione, come forza di taglio, temperatura, vibrazioni, ecc., individuare tempestivamente potenziali problemi e avvisare tempestivamente può essere fornito per evitare incidenti di qualità. Allo stesso tempo, utilizzando la tecnologia IoT, informazioni quali apparecchiature di lavorazione, materiali e personale possono essere collegate e condivise in tempo reale per ottenere una pianificazione e un'ottimizzazione intelligenti del processo di produzione e migliorare l'efficienza produttiva complessiva e l'utilizzo delle risorse.

Contattaci